Thermoformen trifft Papierfaser

Kunststoff-Know-how für die Zellstoffbearbeitung

Als Technologiepartner in den verschiedenen Bereichen der Kunststoff- und Verpackungsindustrie unterstützt die Kiefel GmbH ihre Kunden in der Entwicklung von nachhaltigen Materialien und Produkten. Die Maschinen von Kiefel können neben klassischem rezyklierbaren Kunststoff auch wiederaufbereitete (wie beispielweise rPET) oder biobasierte Materialien (wie beispielsweise PLA) verarbeiten.

„Immer mehr Kunden fragen uns nach einer Technologie, mit der sie hochwertige Verpackungen auch auf der Basis von Zellstoff herstellen können. Wir haben mit unseren Fiber Thermoforming Maschinen eine Antwort, die die Kunststoffverarbeitung komplementär ergänzt“, beschreibt Erwin Wabnig, Leiter Fiber Thermoforming, die Evolution der neuen Thermoformmaschine „Natureformer“. Dieser Schritt ermöglicht es Kiefel, die passende Maschinentechnologie bereitzustellen - gleichgültig für welches Material sich der Kunde entscheidet.

Mit dem Fiber Thermoforming hat sich das Unternehmen ein ergänzendes Technologiefeld mit einem neuen Werkstoff erschlossen – und dabei das Jahrzehnte lange Know-how bei der Konstruktion von Thermoformmaschinen einfließen lassen. Nicht umsonst heißt das Verfahren des neuen Natureformer „Kiefel-Fiber-Thermoforming“, oder kurz KFT. Wabnig bekräftigt: „Von der Optik lassen sich die Papierprodukte von denen aus Kunststoff nahezu gar nicht unterscheiden. Wir sprechen beispielsweise von Inlays für hochwertige elektronische Geräte, die edel aussehen und ihrer vollen Schutzfunktion nachkommen.“ Der Vorteil liegt auf der Hand: Die gesamte Verpackung – Umverpackung und Inlay – besteht in diesem Fall aus einem einzigen Material: Zellstoff. Eine Materialtrennung vor dem Recycling entfällt.

Die Ähnlichkeit des Natureformer KFT mit der klassischen Bandstahlmaschine KMD ist unverkennbar. Der Maschinenbauer hat die bewährte Technik aus der Kunststoffverarbeitung für die KFT genutzt.

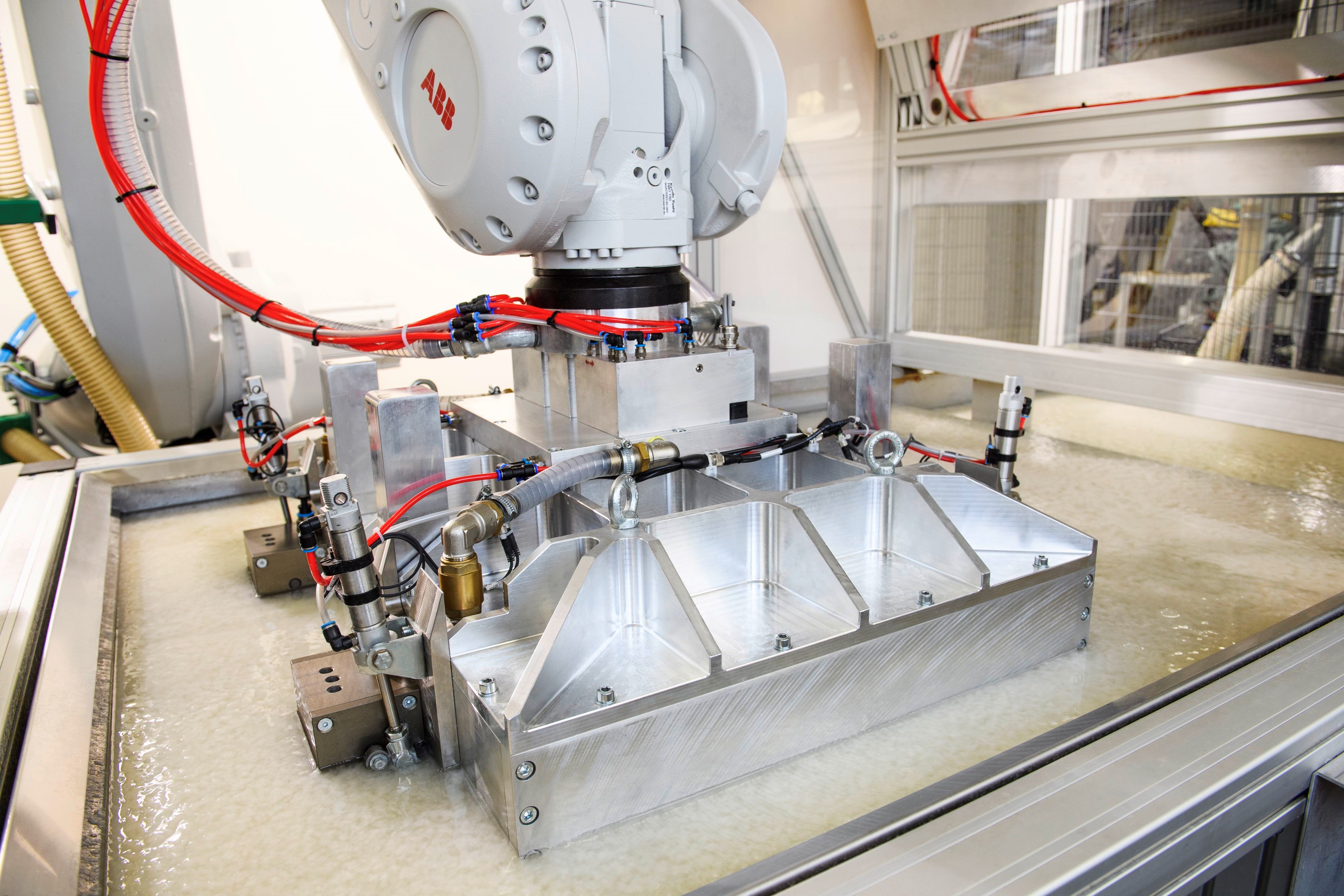

Die Aufbereitung der Zellstoffrohmasse auf einen Faseranteil von bis zu einem Prozenterfolgt batchweise. Fließsimulationen sorgen dafür, dass die Fasern gleichmäßig über das Behältervolumen verteilt sind. In die Masse taucht das Saugwerkzeug aus einem Metallgewebe, das angelegte Vakuum saugt Flüssigkeit ab und lässt die Fasern, in Form eines Filterkuchens, im Werkzeug zurück. Ein Sprühbalken reinigt den Werkzeugrand und entfernt überschüssige Zellstoffmasse. Im Anschluss fährt das Saugwerkzeug in ein flexibles Gegenwerkzeug der Vorpressstation.

Alexander Huber, Produktmanager Fiber, veranschaulicht: „Durch das flexible Vorpress-Werkzeug sorgen wir für eine sehr gleichmäßige Faserverteilung über die gesamte Werkzeuggeometrie.“ Der Faseranteil liegt nach diesem Schritt bereits bei rund 40 Prozent. Das Saugwerkzeug übergibt das Bauteil anschließend in die Heißpresse. Bei bis zu 200 Grad Celsius im Ober- und Unterwerkzeug sowie einer Schließkraft von bis zu 600 Kilo-Newton verschwindet die letzte Feuchtigkeit. Huber präzisiert: „Durch unsere Technologie können wir Ziehtiefen von bis zu 250 Millimeter realisieren. Wir arbeiten mit direkt beheizten Kavitäten – über Heizpatronen, die im Werkzeug integriert sind. Dadurch erreichen wir einen optimalen Wärmeübergang, verbrauchen weniger Energie und erzielen die hohe Produktqualität.“ - hw/ede

Ernst Deubelli

(02.07.2020)

Zurück zur Übersicht: Geschichten aus dem Wirtschaftsraum